導航

微信

頂部

發布時間:2024-08-16 閱讀: 來源:管理員

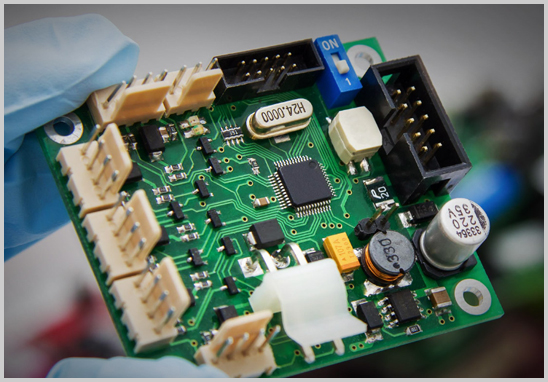

表面貼裝技術(SMT)已成為現代電子制造的核心工藝之一。然而,許多企業和工程師在進行SMT打樣時,常常發現其費用相對較高。深圳宏力捷電子是有著20余年PCBA加工經驗的PCBA加工工廠,接下來帶大家分析下導致SMT打樣費用高的主要原因,以幫助企業和設計人員更好地理解成本結構,并在打樣過程中做出更明智的決策。

SMT打樣通常涉及小批量生產,而生產線的啟動成本、設備調試、材料準備等固定成本不因生產量的減少而降低。由于打樣批量較小,這些固定成本無法被大量產品分攤,導致單位產品的成本較高。此外,生產線的頻繁切換和調整也增加了運營成本。

SMT設備如貼片機、回流焊、AOI檢測設備等價格昂貴,且需要定期維護和校準。為了保證樣品的高質量,SMT打樣通常要求使用高精度的設備和工藝,這無形中增加了打樣的成本。例如,某些微型元器件的貼裝精度要求極高,需要采用專門的高精度貼片機,這種設備的使用和維護成本都較高。

在SMT打樣過程中,由于樣品數量有限,元器件的采購成本通常較高。供應商對于小批量采購通常沒有優惠,而部分特殊元器件還可能存在最小訂購量要求,導致單個樣品的元器件成本攀升。此外,為了確保樣品質量,打樣過程中通常選用高品質的元器件,這進一步增加了成本。

SMT打樣不僅依賴于自動化設備,還需要大量的手工操作,如PCB文件的準備、物料的準備與擺放、設備的調試、樣品的檢測與返工等。由于樣品生產的復雜性和高要求,這些手工操作通常由經驗豐富的技術人員完成,其人工成本較高。

SMT打樣往往需要定制化服務,如多次設計更改、特殊工藝要求、快速交貨等。為了滿足客戶的這些個性化需求,制造商需要投入額外的資源和時間,進一步推高了打樣的費用。

打樣階段的質量檢測要求非常嚴格,往往需要多次檢測和返工。使用AOI(自動光學檢測)設備、X-Ray檢測、功能測試等手段來確保樣品的質量,這些檢測設備的使用和返工過程的成本不容忽視。此外,打樣過程中發現的設計問題或工藝缺陷可能需要進行多次返工,進一步增加了費用。

SMT打樣費用高的原因主要源于小批量生產無法攤銷固定成本、高要求的設備和工藝、元器件采購的高成本、人工成本、定制化服務需求以及嚴格的質量檢測和返工成本等多個因素。理解這些成本構成有助于企業在SMT打樣時做出更具成本效益的決策,并在設計和工藝優化中尋找降低成本的方法。

獲取報價