導航

微信

頂部

發布時間:2024-08-22 閱讀: 來源:管理員

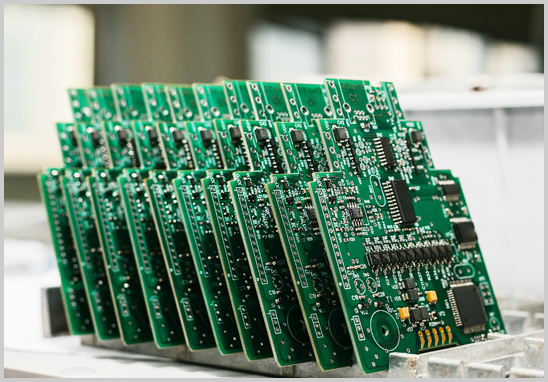

在電子產品的研發與生產過程中,PCB(印刷電路板)作為核心部件之一,直接影響到產品的性能與穩定性。PCB電路板的打樣階段至關重要,因為這是決定最終產品質量的關鍵一步。如何確保PCB打樣產品的性能和穩定性,是每個PCB打樣廠家必須高度重視的問題。以下將介紹PCB打樣廠家通過技術手段和質量控制流程,保障產品性能和穩定性的方法。

PCB的材料選擇是影響其性能和穩定性的基礎。優質的基材、銅箔、焊料以及其他輔助材料對最終產品的電氣性能和機械強度起著決定性作用。PCB打樣廠家通常會嚴格篩選材料供應商,確保材料符合行業標準如IPC-4101和IPC-6012等。同時,材料的穩定性也會通過入廠檢驗進行確認,以避免材料缺陷對PCB質量的影響。

PCB的加工工藝直接影響其電氣性能和穩定性。在打樣過程中,廠家會采用先進的制造設備和工藝技術,確保每一塊電路板的精度和一致性。關鍵工藝包括:

- 光刻與蝕刻:光刻與蝕刻過程的精度決定了電路的線寬和間距,從而影響信號的傳輸性能。廠家會采用高精度光刻機和嚴格的蝕刻控制技術,確保電路圖形的精確度。

- 多層板疊合與壓合:多層PCB需要進行層間對準和壓合,任何微小的錯位都會影響信號傳輸和電氣性能。打樣廠家會通過自動對準系統和高精度壓合機,保證層與層之間的完美契合。

- 鉆孔與電鍍:過孔是連接多層PCB的重要通道,其尺寸和電鍍質量直接影響導通性和板材的機械強度。打樣廠家通常使用激光鉆孔和高質量電鍍工藝,確保過孔的可靠性。

為了保證PCB打樣的性能和穩定性,廠家會在生產的各個階段實施嚴格的質量檢測。主要的檢測手段包括:

- 光學檢查(AOI):通過自動光學檢查設備,檢測PCB的線路、焊盤、孔徑等是否符合設計要求,避免人為檢測的遺漏和誤判。

- 電氣性能測試(E-test):通過測試每個電路通道的導通性和電阻值,確保PCB的電氣性能符合設計標準。

- X射線檢測:特別針對多層板,X射線檢測可以檢查內層線路的對準情況和孔壁電鍍的質量,確保隱蔽缺陷能夠被及時發現。

- 環境模擬測試:PCB打樣后,還會進行一系列環境模擬測試,如高溫老化測試、濕度測試和熱沖擊測試等,以驗證PCB在極端環境下的穩定性。

在PCB打樣過程中,廠家會對工藝進行精細化控制,確保每一步都在最優狀態下進行。同時,打樣廠家還會建立完善的反饋機制,通過分析試產和小批量生產中的問題,不斷優化和改進工藝流程,以提高產品的性能和穩定性。

- 過程控制:通過先進的生產管理系統,對生產過程中的每個環節進行監控,確保工藝參數的穩定性和一致性。

- 持續改進:通過對客戶反饋和測試數據的分析,持續改進制造工藝和材料選擇,解決潛在問題,提升產品質量。

PCB打樣廠家通常與客戶保持緊密合作,確保打樣過程中的每一個細節都符合客戶的設計要求和功能需求。通過詳細的需求溝通和設計評審,減少在打樣過程中出現的設計偏差和制造誤差。

PCB電路板打樣是決定電子產品最終性能和穩定性的關鍵環節。通過優質材料的選擇、精密加工工藝的應用、嚴格的質量檢測、精細的工藝控制和持續改進,以及與客戶的緊密合作,PCB打樣廠家能夠有效保障產品的性能和穩定性,從而為后續的大批量生產奠定堅實的基礎。

深圳宏力捷電子是有著20余年PCBA加工經驗的PCBA代工廠,工廠配備多條SMT生產線、DIP生產線,可提供從PCB設計、電路板制造、元件采購、組裝、焊接、測試和最終交付成品電子產品的一站式PCBA代工代料服務。

獲取報價