導航

微信

頂部

發布時間:2024-09-20 閱讀: 來源:管理員

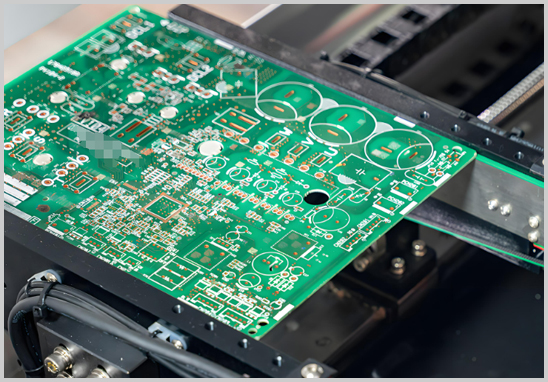

在PCBA加工過程中,預留工藝邊是一個經常被提及但不太為外行人熟知的概念。對于生產電子產品的企業來說,理解和合理使用預留工藝邊不僅能夠提升生產效率,還可以有效保證產品的質量和穩定性。作為一家專業的PCBA加工廠家,我們希望通過本文詳細解釋PCBA加工預留工藝邊的意義,以幫助客戶更好地理解這一關鍵工藝步驟。

在PCBA加工中,預留工藝邊是指在電路板的邊緣專門預留出的一塊無電子元器件的區域,通常寬度為5-10毫米。這部分區域不屬于電路板的實際設計部分,但它對于SMT(Surface Mount Technology,表面貼裝技術)和DIP(Dual In-line Package,雙列直插封裝)加工至關重要。工藝邊一般不會影響最終產品的功能,生產完成后可以通過切割去除。

1. 提供夾持空間

在SMT貼片加工或DIP插件加工中,電路板需要通過傳送帶進入自動化設備進行元器件的貼裝、焊接等操作。預留工藝邊為自動化設備的夾具或傳送裝置提供了足夠的夾持空間,確保電路板在生產過程中保持穩定,不發生偏移。如果沒有預留工藝邊,夾具可能會夾住電路板上的元器件,導致元器件損壞或位置不準確,從而影響產品的質量。

2. 便于加工設備操作

現代PCBA加工設備,尤其是自動化程度較高的SMT貼片機和波峰焊機,通常需要有足夠的邊緣空間用于設備的操作和定位。預留工藝邊可以確保設備在加工時擁有充足的操作區域,避免因工藝邊不足而造成的加工誤差。對于需要進行雙面貼裝的電路板來說,預留工藝邊更顯得尤為重要。

3. 避免邊緣元器件的損傷

如果電路板上的元器件貼裝過于接近板的邊緣,容易在后續加工或搬運過程中受到機械應力的影響而損壞。通過預留工藝邊,可以將元器件和電路板邊緣之間的距離增加,保護元器件不受外部機械力的影響。這對于一些較為脆弱或精密的元器件來說尤為重要,能夠有效減少加工過程中可能出現的損壞。

4. 便于后續檢測與調試

在PCBA加工完成后,電路板通常需要經過AOI(自動光學檢測)、X-Ray檢測等質量檢驗工序。有了預留工藝邊,檢測設備可以更方便地進行定位和操作,確保檢測的準確性。某些情況下,工藝邊還可以用作臨時測試點或調試點,以便技術人員在檢測過程中快速進行測試和調試。

5. 提高焊接質量

工藝邊可以幫助SMT設備在進行焊接時更精確地進行焊錫分布和溫度控制,避免出現焊點過熱或焊接不良的情況。這有助于提高焊接的均勻性和質量,確保元器件與電路板之間的連接更加可靠,從而提高產品的穩定性和使用壽命。

預留工藝邊的合理設置直接影響電子產品的生產質量。缺少工藝邊或工藝邊設計不合理,可能導致元器件損壞、焊接質量下降、甚至影響整塊電路板的性能。以下是預留工藝邊對電子產品質量的重要性:

1. 確保元器件精確貼裝

有了足夠的工藝邊,生產設備可以精準地操作電路板,避免由于板材位置不穩定而導致的貼裝誤差。這對于高密度貼裝的電路板尤為關鍵,精確的貼裝能夠確保產品的電氣性能達到設計要求。

2. 降低加工中的應力風險

生產過程中,電路板會承受來自夾具和設備的機械應力。如果電路板上的元器件過于靠近邊緣,可能會因機械應力導致斷裂、彎曲或其他損傷。預留工藝邊有助于減少這一風險,保護產品的結構完整性。

3. 提高生產效率

工藝邊的存在簡化了設備的操作流程,能夠有效提高生產的連續性和穩定性,避免反復調整設備位置,提升了整體生產效率。這也意味著制造成本的降低和生產周期的縮短,進而為客戶帶來更具競爭力的產品。

在PCBA加工中,預留工藝邊雖然看似是一個小細節,但對整個加工過程的順暢性和最終產品的質量起著至關重要的作用。它不僅提高了設備操作的精準度,減少了元器件的損傷風險,還能夠有效提升焊接質量,確保產品在各種應用環境中的穩定性和可靠性。

作為深圳地區領先的PCBA加工廠家,我們深知每個細節對產品質量的影響,并在每一個加工環節中精益求精,確保為客戶提供高質量、可靠的電子產品。如果您對PCBA加工有任何疑問或需求,歡迎隨時與我們聯系,我們將為您提供專業的技術支持和加工服務。

獲取報價