導航

微信

頂部

發布時間:2025-02-18 閱讀: 來源:管理員

在PCBA加工領域,交期管理是客戶關注的核心問題之一。以下從行業經驗出發,結合常見生產環節分析影響PCBA交期的關鍵因素,并附上專業解決方案:

1. 物料供應鏈穩定性

電子元件采購周期直接影響生產啟動時間,特別是芯片、特殊封裝元件等長交期物料。據統計,全球電子元件供應鏈波動可導致交期延長30%-50%。

2. PCB設計復雜度

多層板(8層以上)的阻抗控制、HDI盲埋孔設計等特殊工藝,相比常規4層板會增加3-5天工程處理時間[3][5]。設計缺陷導致的工程變更更是交期延誤的主要風險。

3. SMT/DIP工藝銜接效率

SMT產線每小時可完成12萬點貼裝,而DIP插件環節人工占比高的產線效率會下降40%[4][5]。工藝路線規劃不當易形成生產瓶頸。

4. 質量管控體系成熟度

未實施首件檢測機制(FAI)的企業,批量生產不良率可能高達5%,導致平均增加2-3天返工時間[9]。完善的測試流程可縮短30%異常處理時長。

5. 客戶協同響應速度

設計文件確認、樣品簽樣等環節的溝通延遲,約占整體交期波動的20%。專業廠商通過工程服務團隊前置介入可有效規避此類風險。

作為深耕行業20年的專業PCBA代工廠,深圳宏力捷電子通過以下措施確保交期可控:

- 供應鏈深度整合:與1000+品牌原廠建立戰略合作,常規物料儲備充足,特殊器件采購周期縮短40%;

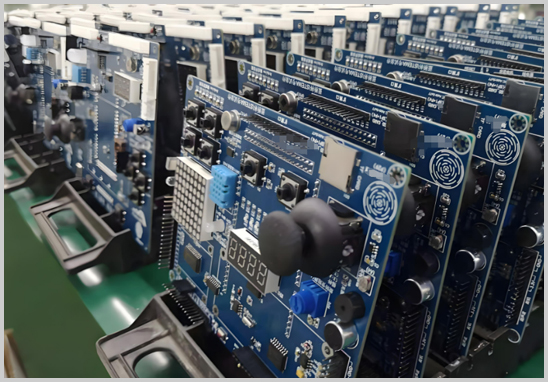

- 智能生產配置:17000㎡廠房配備10條SMT高速線(雅馬哈YS24+松下NPM系列)+6條全自動DIP線,支持300000㎡/月產能;

- 制程創新應用:采用十溫區回流焊+選擇性波峰焊工藝,實現0201元件與通孔元件同步高良率焊接;

- 質量前移管控:執行三級首件檢測機制(自檢/互檢/專檢),量產前100%進行ICT/FCT測試,杜絕批量異常;

- 全流程數字化:從PCB設計評審到成品出貨的19個關鍵節點實施在線可視化管理,交期準確率達98.6%。

我們提供從PCB設計優化、元器件代采、精密焊接(支持0.2mm BGA)、功能測試到成品組裝的全程服務,已通過UL、ISO9001、IATF16949等認證。典型客戶案例顯示,采用我司一站式服務可縮短整體項目周期45%,降低綜合成本30%。歡迎通過官網在線詢盤系統提交需求,專業工程團隊將為您提供定制化生產方案。

獲取報價