導航

微信

頂部

發布時間:2024-03-19 閱讀: 來源:管理員

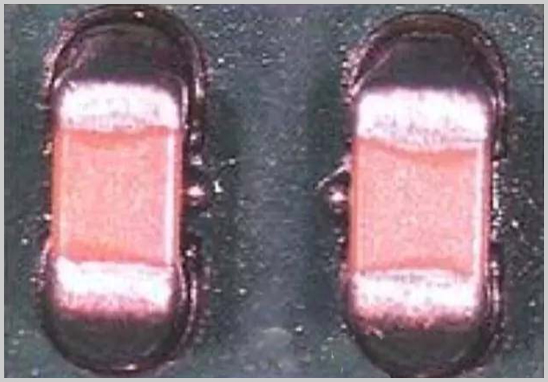

在SMT貼片加工過程中,錫珠的產生是一個常見但又令人頭痛的問題。錫珠不僅會影響PCB的外觀質量,還可能導致電氣短路、接觸不良等隱患,影響產品的整體性能和可靠性。為了解決這一問題,我們需要深入了解錫珠產生的原因,并采取相應的解決辦法,以提升SMT貼片加工的質量和效率。

1. 焊膏質量問題: 焊膏中金屬含量偏高、焊膏氧化程度高等情況都可能導致在焊接過程中產生過多的錫珠。同時,焊膏的粘度過大或過小也會影響焊接質量。

2. 印刷工藝參數設置不當: 印刷速度過快、刮刀壓力不足或角度不合適等工藝參數設置不當,會導致焊膏在印刷過程中出現拉尖、塌陷等現象,從而形成錫珠。

3. 回流焊溫度曲線設置不合理: 回流焊溫度曲線的設置直接影響焊膏的熔化程度和流淌性。預熱區溫度上升速度過快或峰值溫度過高,以及冷卻區降溫速度過快,都可能導致焊膏的揮發和凝固不均勻,進而產生錫珠。

4. 貼片精度問題: 貼片位置偏移過大或元器件引腳不平整,都可能導致焊膏在回流焊過程中流淌不均勻,形成錫珠。

5. 電路板設計問題: 焊盤尺寸過小、焊盤間距過窄,以及通孔和過孔設計不當,都會導致焊膏在印刷或回流焊過程中流淌不均勻,形成錫珠。

1. 選用優質焊膏: 選擇金屬含量適中、氧化程度低且粘度合適的焊膏,確保焊接質量穩定。

2. 優化印刷工藝參數: 根據實際情況調整印刷速度、刮刀壓力和角度等工藝參數,確保焊膏在印刷過程中均勻涂布。

3. 合理設置回流焊溫度曲線: 根據焊膏的性能和電路板的要求,合理設置回流焊溫度曲線,確保焊膏充分熔化和流淌。

4. 提高貼片精度: 提高貼片機的定位精度和穩定性,優化元器件的引腳設計和整形工藝,降低貼片位置偏移和引腳不平整的影響。

5. 改進電路板設計: 優化焊盤尺寸和間距,合理設計通孔和過孔,確保焊膏在印刷和回流焊過程中流淌均勻。

通過采取上述措施,我們可以有效降低錫珠產生的概率,提升SMT貼片加工的質量和效率。同時,建議在生產過程中加強質量監控和持續改進工作,確保產品的整體性能和可靠性。

深圳宏力捷電子是有著20余年PCBA加工經驗的PCBA代工廠,工廠配備多條SMT生產線、DIP生產線,可提供從PCB設計、電路板制造、元件采購、組裝、焊接、測試和最終交付成品電子產品的一站式PCBA代工代料服務。

獲取報價

*公司名稱

*您的姓名

*您的手機

*您的需求

為了您的權益,您的信息將被嚴格保密