導航

微信

頂部

發布時間:2024-06-14 閱讀: 來源:管理員

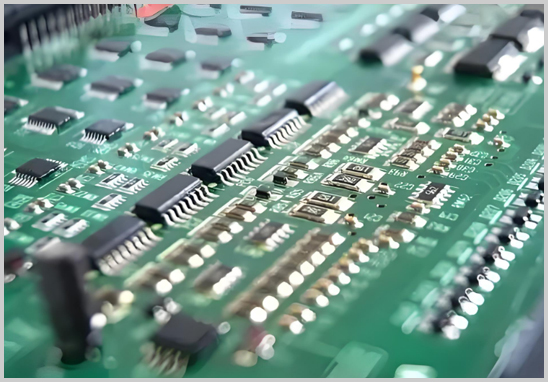

深圳宏力捷電子作為有著20余年PCBA加工經驗的代工廠,配備多條SMT生產線和DIP生產線,能夠提供從PCB設計、電路板制造、元件采購、組裝、焊接、測試到最終交付成品電子產品的一站式PCBA代工代料服務。在PCBA打樣板制作過程中,每一個環節都有其獨特的重要性和作用。然而,若要挑選出一個最為關鍵的環節,SMT貼片環節無疑是其中的核心步驟。

1. 高精度要求

SMT(Surface Mount Technology)貼片技術是一種將無引腳或短引腳表面貼裝元器件(如電阻、電容、晶體管等)安放在印制電路板的表面或基板上,然后通過回流焊或浸焊等方法進行焊接組裝的電路裝連技術。在這一過程中,貼片的精度直接關系到電路板的性能和穩定性。任何微小的偏差都可能導致整個電路板的失效,從而影響電子設備的正常運行。

2. 影響最終產品質量

SMT貼片環節的質量直接影響到最終產品的可靠性和性能。如果貼片出現問題,可能導致電路短路、斷路或性能不穩定,進而影響整個電子設備的質量和用戶體驗。高質量的SMT貼片能夠確保電路板的穩定性,提升產品的市場競爭力。

3. 技術難度大

SMT貼片技術需要高精度的設備和熟練的操作人員。從元器件的選取、放置到焊接,每一步都需要精細的操作和嚴格的質量控制。隨著電子元器件的不斷微型化,SMT貼片的難度也在不斷增加,需要更加先進的設備和技術來保證貼片精度和可靠性。

4. 成本控制關鍵

SMT貼片環節也是成本控制的關鍵。合理的貼片設計和精準的貼片操作可以減少材料浪費、提高生產效率,從而降低成本。反之,貼片環節的失誤可能導致大量的返工和維修成本,增加生產成本。因此,優化SMT貼片環節能夠顯著提高生產效益,降低生產成本。

1. 準備階段

包括PCB板的準備、元器件的選取和分類、貼片機的調試等。確保所有元器件和設備都處于最佳狀態,為后續操作做好準備。

2. 編程與設置

根據電路設計,對貼片機進行編程,確保每個元器件都能被精確地放置在預定的位置上。編程與設置是保證貼片精度的重要步驟,需要結合具體電路板設計和元器件布局進行細致調整。

3. 貼片操作

使用貼片機將元器件精確地放置在PCB板上。貼片機的精度和穩定性直接決定了元器件的貼裝質量,先進的貼片機能夠實現高效率、高精度的元器件貼裝。

4. 焊接與固定

通過回流焊等技術將元器件牢固地焊接在PCB板上。焊接過程需要控制好溫度和時間,以確保焊點的牢固性和可靠性。

5. 檢測與測試

完成貼片后,進行必要的電氣測試和外觀檢查,確保質量達標。檢測與測試是發現和解決問題的關鍵步驟,能夠及時發現貼片過程中的缺陷,確保最終產品的質量和性能。

在PCBA打樣板制作過程中,SMT貼片環節無疑是最重要的環節之一。它不僅技術難度高,而且對最終產品的質量和性能有著決定性的影響。因此,對于電子設備廠家的采購人員來說,選擇一家具備先進SMT貼片技術和嚴格質量控制的PCBA加工商至關重要。

通過優化SMT貼片環節,不僅可以提高產品的可靠性和性能,還能有效控制成本,從而在激烈的市場競爭中占據有利地位。深圳宏力捷電子憑借多年的經驗和先進的設備,能夠為客戶提供高質量的SMT貼片服務,確保產品的優良品質和穩定性能。

獲取報價