導航

微信

頂部

發布時間:2024-09-06 閱讀: 來源:管理員

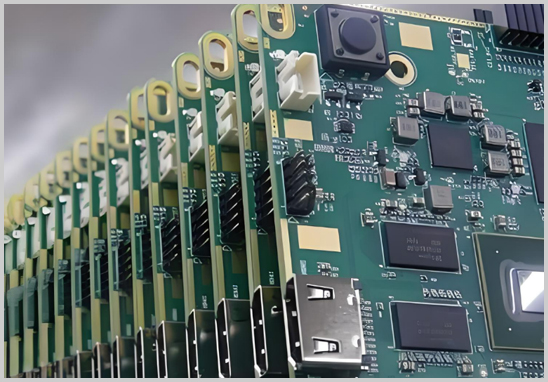

在現代電子制造中,表面貼裝技術(SMT)已成為生產工控板的核心工藝。深圳宏力捷電子憑借20多年的PCBA加工經驗,致力于為客戶提供高質量的SMT貼片加工服務。

工控板SMT貼片加工通常包括準備階段、貼片階段、回流焊接、檢查和測試四個主要步驟。

1. 準備階段

操作流程:在正式加工前,需進行詳細的材料和設備準備,包括PCB板和元器件的準備、焊膏印刷等。

使用設備:自動錫膏印刷機、錫膏測厚儀等。

材料要求:優質的錫膏,保證其粘性和流動性,PCB板表面應清潔無氧化,元器件需符合工控板要求。

可能問題及解決方案:

- 問題:錫膏印刷不均勻。

- 解決方案:通過使用自動錫膏測厚儀,確保錫膏厚度均勻。必要時調整印刷模板的設計和對位精度。

2. 貼片階段

操作流程:元器件通過高速貼片機精確地放置到PCB板上事先印刷好錫膏的區域。

使用設備:高速貼片機、精密貼片機。

材料要求:貼片機需根據元器件的大小和形狀進行編程,確保元器件的精確位置和取放精度。

可能問題及解決方案:

- 問題:元器件位置偏移。

- 解決方案:定期校準貼片機,并在生產過程中實時監控貼裝精度。

3. 回流焊接

操作流程:PCB經過回流焊接爐加熱,使錫膏熔化并形成牢固的焊點。

使用設備:回流焊爐。

材料要求:溫度曲線的設置需根據元器件的耐熱性和焊膏的熔點調整,常見的溫度曲線為預熱區、回流區、冷卻區的逐步升溫和降溫控制。

可能問題及解決方案:

- 問題:焊點不良或空焊。

- 解決方案:優化溫度曲線,確保錫膏充分熔化并形成可靠的焊接連接。必要時,使用X光設備檢查內部焊點。

4. 檢查和測試

操作流程:在回流焊后,需對PCB板進行全面的檢查和測試,確保每個焊點和元器件都正確無誤。

使用設備:AOI自動光學檢測設備、X光檢測設備、功能測試儀。

材料要求:對焊點的外觀和元器件位置進行精確檢查,確保所有元器件的功能性符合設計要求。

可能問題及解決方案:

- 問題:焊點缺陷或虛焊。

- 解決方案:通過AOI和X光檢測發現問題,使用手工修復或更換不良焊點的元器件。

為了確保工控板在復雜環境下的穩定運行,質量控制是SMT加工中的重要環節。宏力捷電子在每一個關鍵環節都實行嚴格的質量檢查措施:

- 焊點檢查:利用AOI設備檢測每個焊點的外觀,確保沒有多余錫球、空焊或冷焊等問題。

- 元件位置確認:貼片后,元件位置通過精密設備進行校驗,確保沒有位移或反向安裝等問題。

- 功能測試:除了外觀檢測外,還會進行功能性測試,確保每個元器件都能正常工作。

工控板SMT貼片加工工藝要求高度精密和穩定的質量控制,深圳宏力捷電子通過20多年的技術積累和經驗沉淀,能夠為客戶提供可靠的工控板貼片加工服務。我們嚴格控制每一道工序,確保每一塊工控板都能在各種應用場景中表現出色。選擇宏力捷電子,您將獲得專業的SMT加工服務和優質的產品質量保障。

獲取報價