導(dǎo)航

微信

頂部

news center

發(fā)布時(shí)間:2024-09-09 閱讀: 來源:管理員

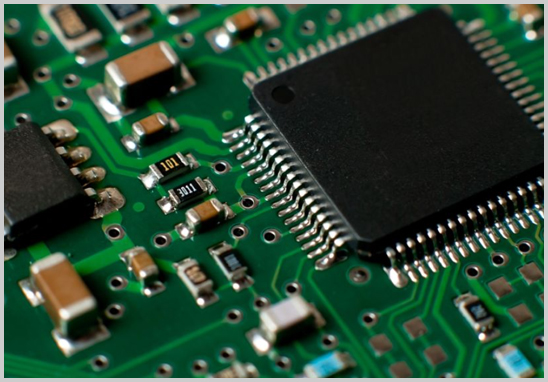

SMT貼片加工是一種先進(jìn)的電子制造技術(shù),它通過將貼片元器件直接安裝在印刷電路板(PCB)表面,實(shí)現(xiàn)了高密度、高效率的電子裝配。相比傳統(tǒng)的穿孔技術(shù),SMT在提高組裝精度、縮短生產(chǎn)周期和節(jié)省空間方面具有顯著優(yōu)勢。然而,SMT加工的成功不僅依賴于設(shè)備和工藝,還與元器件的選擇息息相關(guān)。

1. 尺寸公差和引腳間距

在SMT加工中,貼片元器件的尺寸公差和引腳間距至關(guān)重要。元器件尺寸必須符合設(shè)計(jì)要求,并保持嚴(yán)格的公差范圍。過大或過小的元器件會導(dǎo)致貼裝不準(zhǔn),甚至損壞PCB。此外,元器件的引腳間距應(yīng)符合設(shè)計(jì)規(guī)范,過小的間距會導(dǎo)致焊接時(shí)的橋接或短路問題,過大的間距則可能導(dǎo)致接觸不良或虛焊現(xiàn)象。因此,客戶在采購元器件時(shí),需確保其尺寸和引腳間距與PCB設(shè)計(jì)嚴(yán)格匹配。

2. 表面處理要求

貼片元器件的引腳或焊接部位需要有良好的表面處理,以確保焊接時(shí)的電氣和機(jī)械連接質(zhì)量。常見的表面處理方式包括鍍錫、鍍銀、鍍金等。元器件表面處理應(yīng)無氧化物或污染物,以避免焊接時(shí)的虛焊或接觸不良。在長期使用中,不良的表面處理會導(dǎo)致連接失效,進(jìn)而影響整機(jī)的可靠性。因此,客戶在選擇元器件時(shí)應(yīng)優(yōu)先考慮表面處理質(zhì)量優(yōu)良的產(chǎn)品。

3. 包裝要求

在SMT貼片加工中,元器件的包裝方式對加工效率和成品質(zhì)量有直接影響。首先,元器件應(yīng)使用防靜電包裝,防止靜電對敏感元器件的損壞。其次,包裝材料應(yīng)具備抗壓、防潮性能,確保元器件在運(yùn)輸和存儲過程中不受損壞。最后,客戶應(yīng)根據(jù)生產(chǎn)線設(shè)備的需求選擇合適的元器件供料方式,如卷帶包裝(Reel)、管裝(Tube)或托盤(Tray)等,確保貼裝時(shí)自動(dòng)化設(shè)備可以順利處理。

4. 清潔要求

元器件在SMT貼片加工前后的清潔度會直接影響焊接質(zhì)量。元器件表面不應(yīng)有油污、灰塵或其他污染物,這些雜質(zhì)會影響焊料的潤濕性,導(dǎo)致焊點(diǎn)不良。此外,貼裝和焊接完成后,仍需保持元器件和PCB的清潔,避免殘留的焊劑和污染物對電氣性能的影響。因此,客戶在采購元器件時(shí),最好選擇具備高潔凈度要求的產(chǎn)品。

為確保貼片元器件符合SMT加工要求,以下幾項(xiàng)質(zhì)量控制措施是必不可少的:

- 供應(yīng)商篩選:與可靠的元器件供應(yīng)商合作,確保所有元器件都經(jīng)過嚴(yán)格的品質(zhì)檢驗(yàn),尤其是尺寸、引腳間距和表面處理等關(guān)鍵參數(shù)。

- 入庫檢驗(yàn):對到貨的貼片元器件進(jìn)行嚴(yán)格的入庫檢驗(yàn),包括外觀檢查、尺寸和引腳間距測量、包裝完整性檢查以及靜電防護(hù)檢查。

- 加工過程控制:在SMT貼裝過程中,使用自動(dòng)化設(shè)備和精確的工藝參數(shù),確保元器件的正確貼裝位置和焊接質(zhì)量。同時(shí),通過在線AOI(自動(dòng)光學(xué)檢測)設(shè)備,及時(shí)發(fā)現(xiàn)和修正貼裝或焊接中的問題。

SMT貼片加工對貼片元器件的要求極為嚴(yán)格,尺寸、引腳間距、表面處理、包裝和清潔度等多個(gè)方面都會直接影響加工質(zhì)量和成品性能。客戶在選擇元器件時(shí),應(yīng)充分考慮這些要求,確保元器件的質(zhì)量符合SMT加工標(biāo)準(zhǔn)。這不僅能提升生產(chǎn)效率,還能有效降低返工率,提高產(chǎn)品的可靠性。深圳宏力捷SMT加工廠作為專業(yè)的SMT加工服務(wù)提供商,隨時(shí)為您提供優(yōu)質(zhì)的服務(wù)和技術(shù)支持,確保您的產(chǎn)品在市場上具有競爭力。

獲取報(bào)價(jià)